之源實驗室是國際一流的流程工業專業實驗室,以推動行業技術革新與產業升級為核心目標。依托尖端的實驗設備、先進的物料處理技術及深厚的產學研合作資源,實驗室構建起“設備-工藝-材料-應用”正向研發體系。通過聯合國內外知名高校、龍頭企業的頂尖研究團隊,實驗室打破創新壁壘,實現產學研用深度協同,將基礎研究成果高效轉化為產業應用,為流程工業領域的技術突破提供全方位支撐。

提供多維度材料測試服務,助力流程開發

測試材料性能,正向開發對應的流程系統

如:覆蓋2nm~100μm不同維度的材料特性測試,材料的動特性、理化特性等測試

二氧化猛

活性炭

石墨烯

面粉

糖

二氧化硅

三元材料

橡塑顆粒

了解更多

聚焦物料及新材料先進制備工藝研發,對物料研發及新材料的創新制備技術,解析物料形態與工藝參數的關聯規律,實現制備工藝的高效化、綠色化及精準化,加速技術向產業轉化。

創新制備技術研發:聚焦物料制備效率與性能瓶頸,開發高效低碳新工藝,突破傳統技術在能耗、產物質量上的局限。

分階段研發銜接:構建“小試探索-中試驗證-產業化銜接”完整鏈條,保障新工藝從實驗室到生產線的可行性。

實驗裝置

數據獲取

持續迭代

工藝的放大和規模化實驗

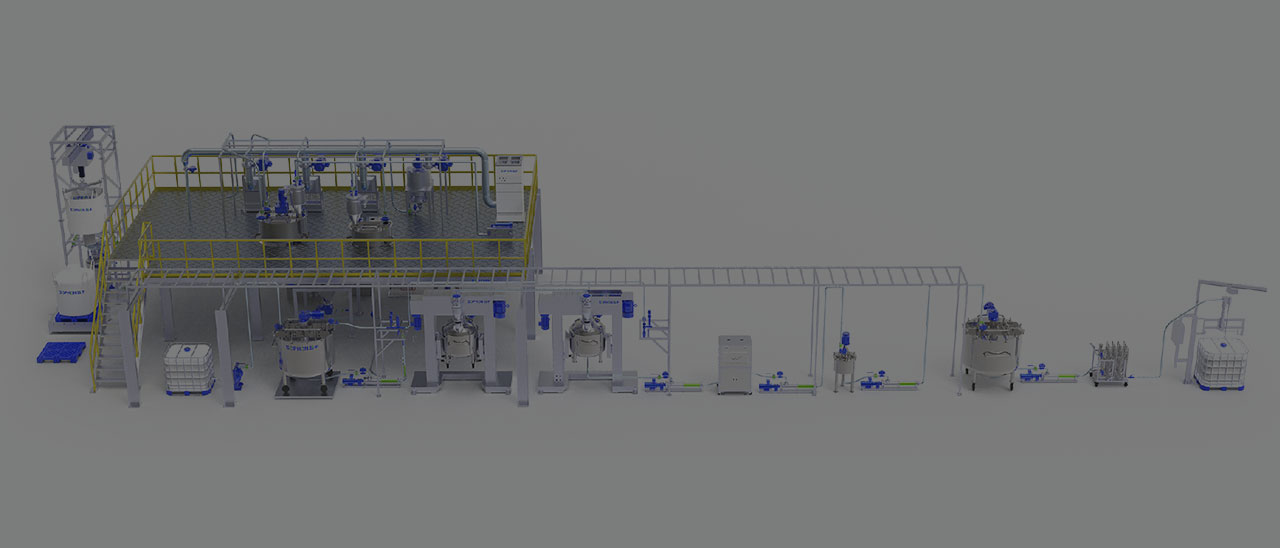

從“實驗室”的產品研發到“生產線”的量產級別需要靈活高效的工藝設計能力作支撐。在保證工藝 要求的同時,幫助客戶改造現有產線,配合客戶完成 對先進制造工藝的探索和產業化落地,尋找中試和規模化生產工藝的最優解。

為保障客戶的工藝品質,可通過材料工藝、氣相沉積技術等方式對工藝設計流程進行優化提升,縮短 工藝時間,提升整體產能。

基于CAE技術構建散料流動、混合、輸送的數字化模型,通過仿真分析輸出量化數據,為工藝優化、設備改進及風險預判提供科學依據。

散料數字化建模:運用CAE技術構建仿真模型,模型參數與工業現場工況高度匹配,確保模擬結果的可靠性。

生產風險預判:模擬極端工況下的散料行為,提前識別堵料、混合不均等潛在風險,為安全生產提供前置保障。

數字化孿生銜接:可與企業生產線實時數據對接,為散料處理系統數字化孿生建設提供核心技術支撐。

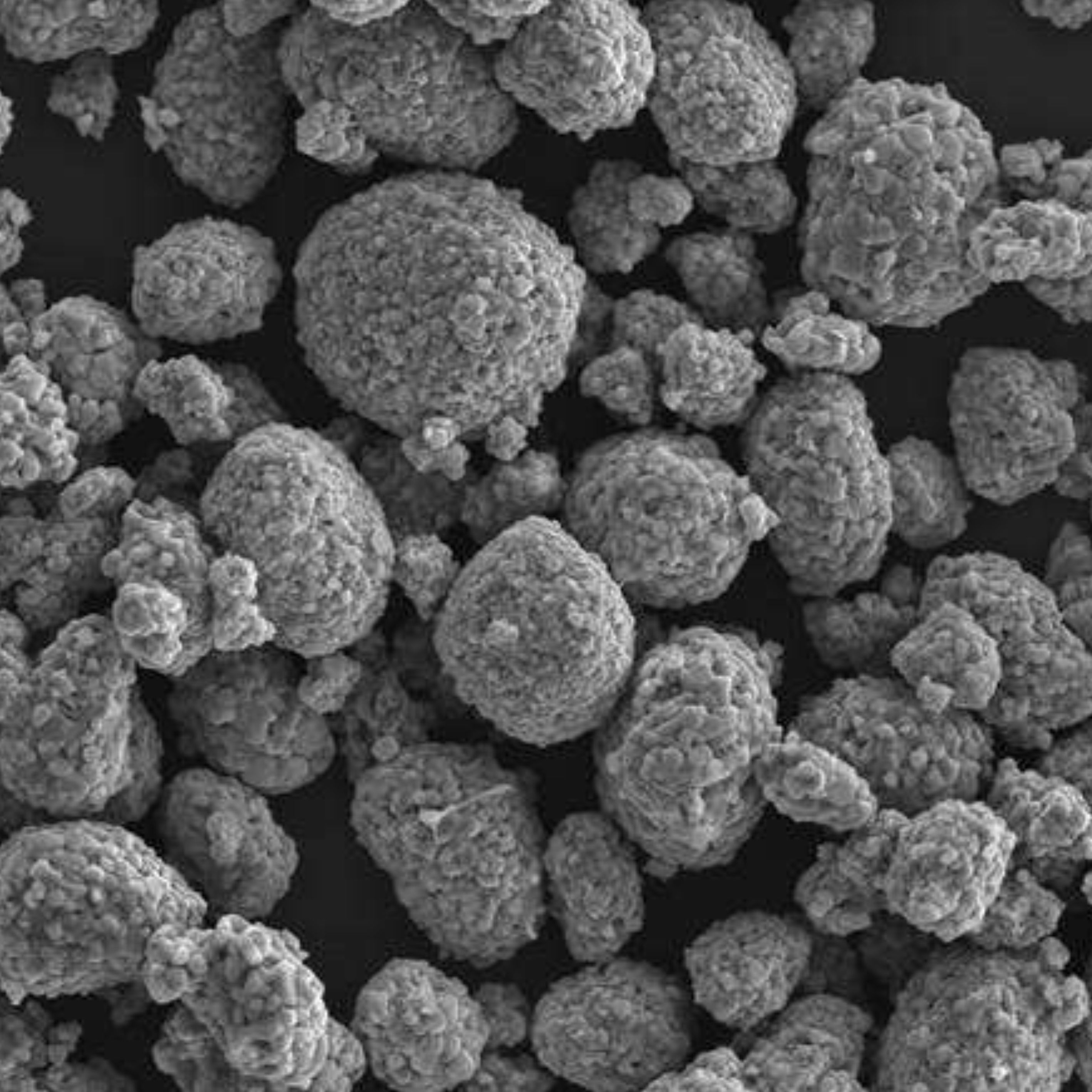

攻克微納材料精準加工技術,實現微觀結構可控調控,定向研發面向特定場景的功能材料,填補高端微納加工領域技術空白。

專注微米、納米級材料研發與精準加工的專業化平臺,主攻高端材料國產化技術突破,打通“實驗室研發-產業化應用”通道。